W procesie wykorzystywania kartonów występują dwa główne problemy:

1. Worek tłuszczowy lub wypukły worek2. Uszkodzone opakowanie kartonowe

Temat 1

Po pierwsze, gruby worek lub worek perkusyjny

1. Niewłaściwy wybór rodzaju fletu

2. Wpływ układania gotowych łopat w stosy

3. Nie określono rozmiaru wysokości pudełka

Dwa, środki zaradcze na problem grubych i wybrzuszonych kartonów

1. Określ rodzaj tektury falistej jako odpowiedni typ

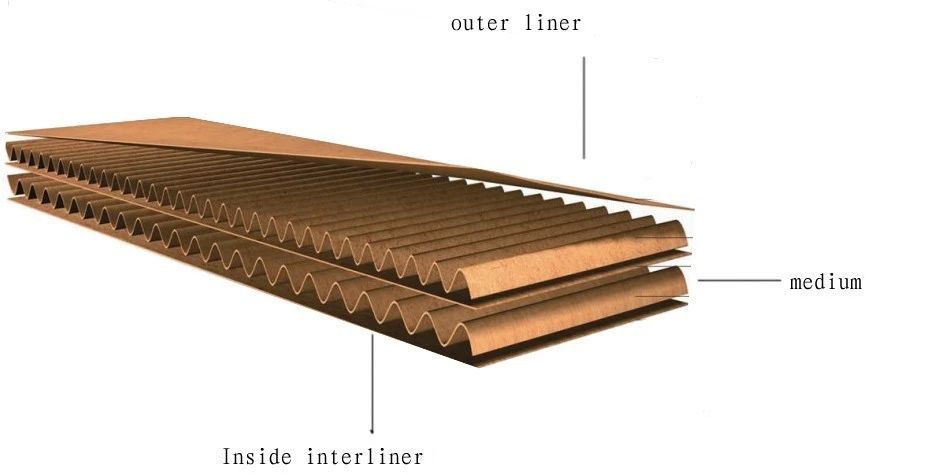

Spośród falistości typu A, typu C i typu B, typ B ma najniższą wysokość falistości, a chociaż odporność na nacisk pionowy jest słaba, to nacisk płaski jest najlepszy. Po zastosowaniu falistości typu B w kartonie, chociaż wytrzymałość na ściskanie pustego kartonu zmniejszy się, zawartość jest samonośna i może unieść część ciężaru układania w stosy, więc efekt układania w stosy produktu jest również dobry. W rzeczywistej produkcji różne rodzaje falistości można wybierać w zależności od konkretnych warunków.

2. Popraw warunki składowania produktów w magazynie

Jeśli pozwala na to lokalizacja magazynu, staraj się nie układać dwóch łopat na wysokość. Jeśli konieczne jest układanie dwóch łopat na wysokość, aby zapobiec koncentracji ładunku podczas układania gotowych produktów, można umieścić tekturę falistą w środku stosu lub użyć płaskiej łopaty.

3. Określ dokładny rozmiar kartonu

Aby zredukować powstawanie worków tłuszczowych lub wybrzuszeń i zapewnić dobry efekt układania w stosy, ustawiliśmy wysokość kartonu tak, aby była taka sama jak wysokość butelki, zwłaszcza w przypadku kartonów z napojami gazowanymi i zbiorników na czystą wodę o stosunkowo dużej wysokości kartonów.

Temat 2

Po pierwsze, głównym czynnikiem powodującym uszkodzenie kartonu

1. Rozmiar projektu kartonu jest nieracjonalny

2. Grubość tektury falistej nie spełnia wymagań

3. Deformacja falista kartonów

4. Nierozsądne zaprojektowanie warstw tektury w kartonie

5. Wytrzymałość wiązania kartonu jest słaba

6. Projekt nadruku na kartonie jest nielogiczny

7. Przepisy dotyczące papieru użytego w kartonie są nieuzasadnione, a użyty papier nie spełnia wymagań

8. Skutki transportu

9. Słabe zarządzanie magazynem sprzedawcy

Dwa konkretne sposoby rozwiązania problemu uszkodzeń kartonów

1. Zaprojektuj rozsądny rozmiar kartonu

Podczas projektowania kartonów, oprócz rozważenia, jak używać najbardziej ekonomicznych materiałów w określonej objętości, należy również wziąć pod uwagę ograniczenia dotyczące rozmiaru i wagi pojedynczego kartonu w obiegu rynkowym, nawyków sprzedaży, zasad ergonomii oraz wygody i racjonalności wewnętrznego rozmieszczenia produktów. płeć itp. Zgodnie z zasadą ergonomii odpowiedni rozmiar kartonu nie spowoduje zmęczenia i obrażeń ciała człowieka. Opakowanie kartonowe o zbyt dużej wadze wpłynie na wydajność transportu i zwiększy prawdopodobieństwo uszkodzenia. Zgodnie z praktyką handlu międzynarodowego limit wagi kartonu wynosi 20 kg. W rzeczywistej sprzedaży tego samego produktu różne metody pakowania cieszą się różną popularnością na rynku. Dlatego podczas projektowania kartonu spróbuj określić rozmiar opakowania zgodnie z nawykami sprzedaży.

Dlatego w procesie projektowania kartonu należy kompleksowo rozważyć różne czynniki, a wytrzymałość kartonu na ściskanie należy poprawić bez zwiększania kosztów i wpływu na efekt opakowania. A po pełnym zrozumieniu cech zawartości należy określić rozsądny rozmiar kartonu.

2. Tektura falista osiąga określoną grubość

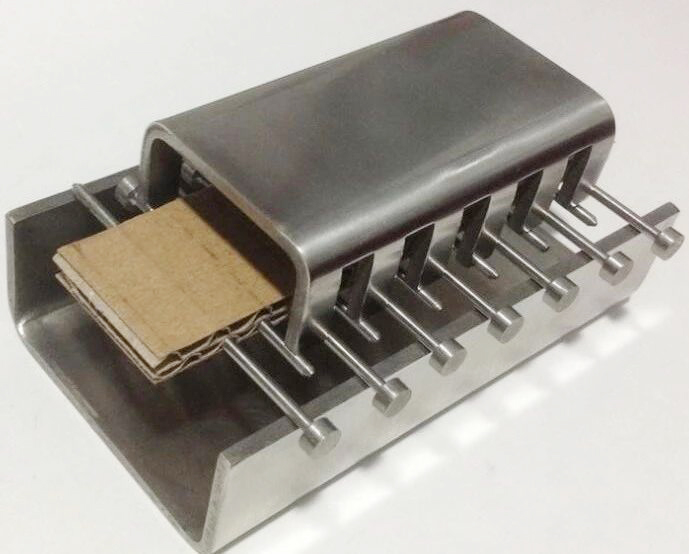

Grubość tektury falistej ma duży wpływ na wytrzymałość kartonu na ściskanie. Podczas procesu produkcyjnego wałki faliste są mocno zużyte, co powoduje zmniejszenie grubości tektury falistej i zmniejszenie wytrzymałości kartonu na ściskanie, co powoduje wzrost szybkości pękania kartonu.

3. Zmniejszenie odkształceń tektury falistej

Przede wszystkim należy kontrolować jakość papieru bazowego, zwłaszcza wskaźniki fizyczne, takie jak wytrzymałość na zgniatanie pierścieniowe i wilgotność papieru falistego. Po drugie, proces produkcji tektury falistej jest badany w celu zmiany deformacji falistej spowodowanej czynnikami takimi jak zużycie wałków falistych i niewystarczające ciśnienie między wałkami falistymi. Po trzecie, ulepszyć proces produkcji kartonów, dostosować szczelinę między wałkami podającymi papier maszyny do produkcji kartonów i zmienić drukowanie kartonów na druk fleksograficzny w celu zmniejszenia deformacji falistej. Jednocześnie powinniśmy również zwrócić uwagę na transport kartonów i spróbować użyć furgonetek do transportu kartonów, aby zmniejszyć deformację falistą spowodowaną wiązaniem cerat i lin oraz deptaniem przez dokerów.

4. Zaprojektuj odpowiednią liczbę warstw tektury falistej

Tekturę falistą można podzielić na pojedynczą warstwę, trzy warstwy, pięć warstw i siedem warstw w zależności od liczby warstw materiału. Wraz ze wzrostem liczby warstw, ma ona większą wytrzymałość na ściskanie i wytrzymałość na układanie w stosy. Dlatego może być wybierana zgodnie z charakterystyką produktu, parametrami środowiskowymi i wymaganiami konsumenta.

5. Wzmocnij kontrolę wytrzymałości na odrywanie pudełek z tektury falistej

Siłę wiązania między papierem rdzenia falistego kartonu a papierem wierzchnim lub wewnętrznym można kontrolować za pomocą instrumentów testowych. Jeśli wytrzymałość na odrywanie nie spełnia wymagań normy, należy znaleźć przyczynę. Dostawcy są zobowiązani do wzmocnienia kontroli surowców kartonowych, a szczelność i zawartość wilgoci w papierze muszą spełniać odpowiednie normy krajowe. A poprzez poprawę jakości kleju, ulepszenie sprzętu itp. osiągnąć wytrzymałość na odrywanie wymaganą przez normę krajową.

6. Rozsądny projekt wzoru kartonu

Kartony powinny unikać drukowania na całej stronie i poziomego drukowania paskowego, zwłaszcza poziomego drukowania na środku powierzchni pudełka, ponieważ jego funkcja jest taka sama jak poziomej linii nacisku, a nacisk drukowania zmiażdży tekturę falistą. Podczas drukowania wzoru na powierzchni pudełka kartonowego konieczne jest zminimalizowanie liczby rejestrów kolorów. Ogólnie rzecz biorąc, po drukowaniu jednokolorowym wytrzymałość kartonu na ściskanie zmniejsza się o 6%-12%, podczas gdy po drukowaniu trójkolorowym zmniejszy się o 17%-20%.

7. Określ odpowiednie przepisy papierowe

W konkretnym procesie projektowania papieru kartonowego należy właściwie dobrać odpowiedni papier bazowy. Jakość surowców jest głównym czynnikiem decydującym o wytrzymałości na ściskanie tektury falistej. Zazwyczaj wytrzymałość na ściskanie pudełek falistych jest wprost proporcjonalna do ilości, szczelności, sztywności, wytrzymałości na ściskanie pierścienia poprzecznego i innych wskaźników papieru bazowego; jest odwrotnie proporcjonalna do zawartości wilgoci. Ponadto nie można zignorować wpływu jakości wyglądu papieru bazowego na wytrzymałość na ściskanie tektury.

Dlatego, aby zapewnić wystarczającą wytrzymałość na ściskanie, należy przede wszystkim wybrać wysokiej jakości surowce. Jednak projektując papier używany do kartonów, nie zwiększaj bezmyślnie gramatury i gatunku papieru i nie zwiększaj całkowitej wagi tektury. W rzeczywistości wytrzymałość na ściskanie pudełek falistych zależy od łącznego efektu wytrzymałości na ściskanie pierścienia papieru wierzchniego i papieru falistego. Tektura falista ma większy wpływ na wytrzymałość, więc niezależnie od wytrzymałości lub względów ekonomicznych, efekt poprawy wydajności średniej klasy tektury falistej jest lepszy niż poprawa klasy papieru powierzchniowego i jest znacznie bardziej ekonomiczny. Możliwe jest kontrolowanie papieru używanego w kartonach poprzez udanie się do dostawcy w celu przeprowadzenia inspekcji na miejscu, pobranie próbek papieru bazowego i zmierzenie serii wskaźników papieru bazowego, aby zapobiec cięciom i tandecie.

8. Ulepszona wysyłka

Zmniejsz częstotliwość transportu i obsługi towarów, zastosuj metodę dostaw w pobliżu i popraw metodę obsługi (zaleca się stosowanie obsługi łopatą); przeszkol tragarzy itp., popraw ich świadomość jakości i zapobiegaj nieostrożnemu załadunkowi i rozładunkowi; zwracaj uwagę na deszcz i wilgoć podczas załadunku i transportu, wiązanie nie może być zbyt ciasne itp.

9. Wzmocnić zarządzanie magazynami dealerskimi

Należy przestrzegać zasady „pierwsze weszło, pierwsze wyszło” przy sprzedaży produktów, liczba warstw nie powinna być zbyt duża, w magazynie nie powinno być zbyt wilgotno, a powietrze powinno być suche i wentylowane.

Czas publikacji: 07-02-2023